在无菌制剂生产中,空气洁净度是决定产品生死的 “红线”。某头孢类生产企业曾因灌装环节反复出现微粒超标,导致产品良品率长期徘徊在 92% 左右,年损失超 800 万元。而通过准确升级空气过滤系统,不仅突破了 GMP 认证瓶颈,更实现良品率 99.6% 的跨越式提升,这背后藏着过滤器选型的关键逻辑。

一、困境:8% 损耗背后的过滤系统漏洞

该企业的冻干粉针剂车间(B 级洁净区)原有过滤系统运行 5 年后,逐渐暴露三大主要问题:

终端过滤精度不足:原用 H11 级高效过滤器对 0.3μm 微粒过滤效率仅 99.3%,第三方检测显示灌装区悬浮粒子数达 32000 个 /m³,远超 ISO Class 5 标准(≤3520 个 /m³),药液易受微粒污染。

油雾交叉污染:空压机配套的普通油分芯分离效率低,压缩空气中含油量超标(实测 12ppm),随气流进入洁净区后附着在药液表面,导致无菌检查合格率下降。

运维响应滞后:缺乏压差监测系统,过滤器堵塞超期运行仍未更换,部分区域出现气流倒灌,微生物污染风险陡增。

最直接的后果是:2024 年第二季度,3 批次产品因 “可见异物” 被判不合格,GMP 飞行检查时被要求限期整改。

二、破局:三级过滤系统的准确升级方案

针对问题,技术团队参考《药品 GMP 指南》制定 “源头拦截 + 终端精滤 + 智能管控” 的改造方案,主要聚焦三类过滤器的选型升级:

1. 空压机系统:从 “粗放除油” 到 “近零残留”

淘汰原有普通油分芯,选用 “多层玻纤 + PTFE 膜” 复合油分芯(额定处理流量 15m³/min,匹配空压机排气量,预留 15% 余量),将压缩空气含油量降至 0.001ppm(H 级标准)。

新增高效精密过滤器串联组合:T 级(除 1μm 微粒)→A 级(除 0.1μm 微粒)→H 级(除 0.01μm 微粒),确保进入洁净区的压缩空气无油无水。

2. 空调送风系统:终端过滤的 “最后一公里” 加固

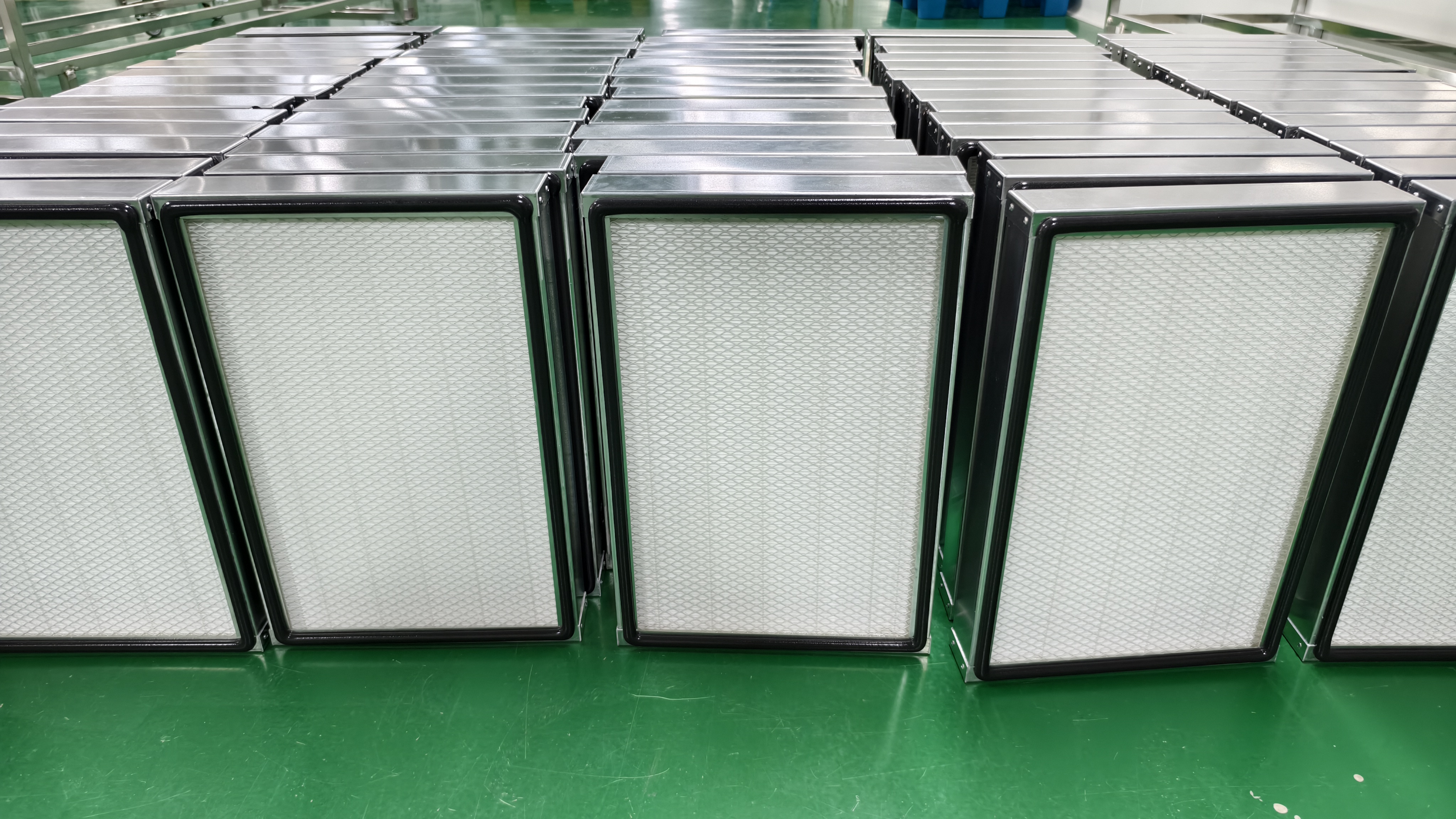

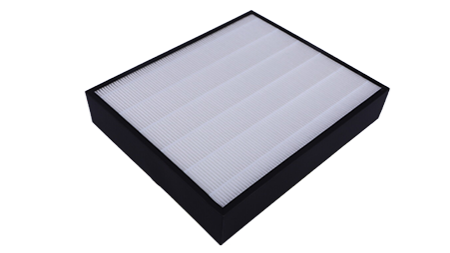

灌装线主要区域(局部 A 级)更换为 H14 级 HEPA 过滤器,过滤效率提升至 99.995%@0.3μm,搭配不锈钢边框与硅胶密封胶条,耐受 121℃湿热灭菌,避免消毒剂腐蚀导致泄漏。

采用 CFD 模拟优化气流组织,在过滤器出风口设置均流板,确保单向流风速稳定在 0.45m/s,消除洁净死角。

3. 运维系统:数据驱动的生命周期管理

为每台过滤器加装压差传感器,设定 “初始阻力翻倍(≥450Pa)” 的自动报警阈值,避免超期运行。

建立电子台账,记录 PAO 检漏数据(泄漏率≤0.01%)、微生物监测结果,满足 GMP 可追溯要求。

施工采用分区域作业模式,利用生产间隙完成主要区域改造,将停产时间压缩至 72 小时内,全程通过临时围挡与负压控制防止施工粉尘扩散。

三、成果:良品率逆袭与隐性成本下降

改造后连续 6 个月的运行数据显示:

主要指标:灌装区悬浮粒子数降至 2800 个 /m³,微生物沉降菌实现 “零检出”,产品良品率从 92% 跃升至 99.6%,按年产 3000 万支制剂计算,年减少损失 780 万元。

隐性收益:空压机因过滤阻力稳定,能耗下降 12%,年节省电费 22 万元;过滤器更换周期从 3 个月延长至 6 个月,运维成本降低 40%。

合规突破:顺利通过 GMP 复查,产品成功进入欧盟市场,出口订单增长 35%。

咨询热线